「ドラムバッファロープとはどういう手法?」

「ドラムバッファロープの手順について知りたい」

ドラムバッファロープは、生産現場においてボトルネックとなる工程を集中的に改善することにより、スループット(単位時間ごとに算出される生産量)の最大化を目指す手法です。

ボトルネックの生産能力を最大化させた結果、全体から産出される生産量の増加が見込めるでしょう。

この記事ではドラムバッファロープの概要や事例、実施手順などについて解説します。

プロジェクト管理においてリードタイムや作業効率に課題を感じている方は、ぜひ最後までご覧ください。

ドラムバッファロープとは

ドラムバッファロープは、生産工程におけるスループットを最大化することを目的とした管理手法です。

次のようなTOC(制約条件の理論)というマネジメント理論に基づいています。

- 工場の生産性はボトルネックとなる工程以上の能力は発揮できない

- ボトルネックを集中的に改善することで、工程全体の業績向上が期待できる

TOCの提唱者である物理学者エリヤフ・ゴールドラット博士が、自著である「ザ・ゴール」においてドラムバッファロープの考え方を説明する際に、ドラム(太鼓)やロープを使った例を用いて説明していることからDrum Buffer Rope(DBR)と呼ばれています。

ドラムバッファロープは、主に生産管理の領域で用いられている手法ですが、プロジェクトにおける工程管理にも役立つ考え方です。

そのため生産管理にとどまらず、プロジェクトにおける作業効率向上にも効果を発揮します。

ドラムバッファロープの原理をハイキングの事例を用いて解説

「ザ・ゴール」の書籍において、ドラムバッファロープはハイキングの事例をもとに紹介されています。

ハイキング事例

主人公であるアレックスは参加したハイキングにおいて、子ども達と隊列を組みゴールを目指していました。

|

▼隊列図 ●=子ども |

スタート当初、隊列は等間隔で進んでいましたが、時間経過とともに列が長くなっていきました。

特に、歩くのが遅いハービー君と前の子どもとの間隔は大きく開きます。

後ろを歩く子ども達もハービー君に速度を合わせているため、後ろのメンバーの進行速度も低下している状態です。

|

▼隊列図 ○=ハービー君 |

このままでは隊列が長くなりすぎるとともに、後続の子ども達が無理に追いつこうとすることにより、余計な体力が消費され全員がゴールする時間が、遅くなってしまいます。

アレックスは、隊列の進行速度を合わせるためにハービー君を先頭にします。

結果、隊列の進行速度は一定になりましたが、次は最も遅いハービー君に速度を合わせているため、目標時間のゴールが難しいという問題が発生しました。

|

▼隊列図 ○=ハービー君 |

次にアレックスが行った対策は、ハービー君が持つ荷物を全員に分けるという方法です。

その結果、負担が減ったハービー君の進行速度が上がり、隊列全体の進行速度も上がったため、無事に目標時間内でのゴールを達成することができました。

ドラムバッファロープ

アレックスはハイキング事例とプロジェクトの工程において次の類似性を見出します。

- ボトルネックとなる制約条件以上の能力は発揮できない

- ボトルネックに集中して改善することで全体の能力向上が期待できる

ハイキングの例でいえば、最も歩くのが遅いハービー君がボトルネックとなります。

アレックスはハイキング事例を基に工程のスループットを増加させる方法を考えます。

しかし、実際のプロジェクト進行において、ハイキングの隊列のようにボトルネックを先頭に持ってくるということは簡単ではありません。

「隊列を変えずにスループットを増加させるためにどうすればよいか」と考えた結果、編み出した方法がドラムバッファロープです。

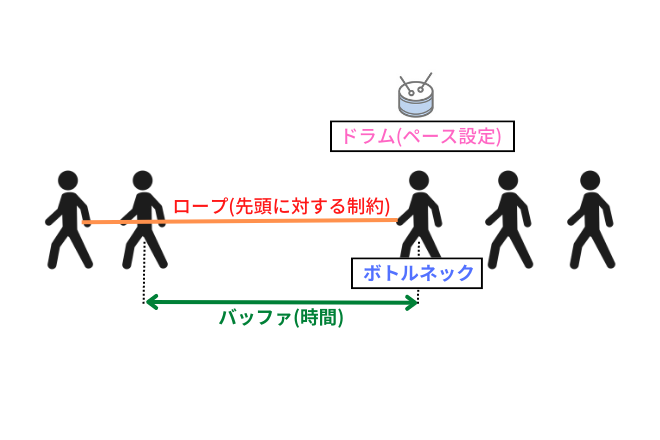

具体的な方法は次の通りです。

- ハービー君(制約工程)が全体のペースを決めるようドラムでリズムを刻み、その他の子ども(工程)はハービー君にペースを合わせる

- ハービー君と先頭はロープ(指示)で結ぶ

- ハービー君の前の子どもが止まっても、ハービー君が止まらないようバッファ(間隔)を設ける

- ハービー君の荷物を分散し、ハービー君の進行速度を上げる

上記をプロジェクトに置き換えると次のようになります。

- ドラム:全体のペース

- バッファ:制約工程を止めないようにする時間的余裕

- ロープ:制約工程に合わせ、先頭工程をコントロールする指示

制約工程に他工程がペースを合わせ、制約条件が先頭工程をコントロールすることで、納期の乱れや無駄なリソースの使用を抑えられるでしょう。

また、制約工程にバッファを設けることで、仮に前工程で遅延が発生しても進行停止を防げます。

ドラムバッファロープの活用により得られる効果

ドラムバッファロープの活用で得られる効果は次の通りです。

- 制約工程の処理能力を最大化させることによって、プロジェクト全体の生産量が増加する

- 制約工程と、制約工程以外のペースを同期させることによりリードタイムを短縮できる

- 制約工程を集中的に改善することにより、短期間でプロジェクト全体の作業効率を上げられる

- 改善すべき工程が明確となるため、従来よりシンプルに改善を進められる

ドラムバッファロープの活用により、制約工程が持つ能力を最大限発揮できるようになります。

その結果、プロジェクト全体の作業効率の底上げへとつながります。

また、制約となる工程を集中的に改善するため、網羅的に最適化を実施するよりも短期間で効果的に改善を進めることが可能です。

ドラムバッファロープの推進手順を5ステップで解説

ここではドラムバッファロープの推進手順を次の5ステップで解説します。

- 制約条件を見つける

- 制約条件を徹底活用する

- 制約条件以外を制約条件に合わせる

- 制約条件を強化する

- 惰性に注意しながら1へ戻る(繰り返す)

詳しく見ていきましょう。

1.制約条件を見つける

1つ目のステップは制約条件を見つけることです。

制約条件とは最も時間のかかるタスクや、リスクが発生しやすいタスクなどを指します。

プロジェクトで見た場合は最も人日の高いタスクが制約条件にあたるでしょう。

注意点としては、制約条件の設定を誤った場合、改善の効果が少なくなってしまうことです。

適切な制約条件を見つけるためには、TOCにおける思考プロセスという手法の活用をおすすめします。

思考プロセスは、組織が目的達成に向けて活動するうえでの本質的な問題を発見するためのアプローチ方法です。

プロセスを実施することで、組織が抱える本質的な問題を洗い出し、問題解決を実現するための具体的な計画を策定できるようになります。

次の記事で、思考プロセスを利用した問題解決の流れについて詳しく解説していますので、ぜひご覧ください。

関連記事:TOCの思考プロセスを利用した問題解決手法を紹介!

2.制約条件を徹底活用する

制約条件を発見したら、次は制約条件の解決です。

この段階では、新たなツールや人員の追加などは検討せず、現状のツールやメンバーといった現在プロジェクトが持つリソースで最適化できるかを考え改善を実施します。

制約条件であったとしても常に100%のパフォーマンスで稼働しているとは限りません。

そのため、どのような問題があるかを確認した上で、問題の解決に取り組むことが重要です。

3.制約条件以外を制約条件に合わせる

3つ目のステップは、制約条件にその他の工程を合わせることです。

最も遅い工程にペースを合わせることは非効率に見えますが、プロジェクト全体で考えた場合、無駄のない効率的なプロセスになります。

プロジェクトで考えた場合、制約条件のペースに合わせて、その他のタスクの人員を調整するといった内容を実施します。

結果として、プロジェクト全体のバランスが取れ最適化につながります。

4.制約条件を強化する

4つ目のステップは、制約条件の強化です。

問題を解決し制約条件のスループットを向上させることで、プロジェクト全体のスループットの向上を図ります。

例えば、新しいツールの導入といった設備強化や、外部から新たなメンバーを補充するといった方法が考えられます。

5.惰性に注意しながら1へ戻る(繰り返す)

最後のステップは惰性に注意しながら改善を繰り返すことです。

ドラムバッファロープによる改善は1回で終わるわけではなく、今ある制約条件の解決によって別の制約条件が発生することもあります。

そのため、現在の制約条件が解消したらステップ1へと戻り、さらなるスループットの最大化を目指し改善を繰り返すことが重要です。

ドラムバッファロープのボトルネックを解消する方法

ここでは、ドラムバッファロープのボトルネックを解消する、次の4つ方法について解説します。

- ボトルネックの見極め

- 工程表を活用する

- ボトルネックの期間を見直す

- パフォーマンスを評価する

詳しく見ていきましょう。

ボトルネックの見極め

ドラムバッファロープを適切に実行するためには、ボトルネックの見極めが必要不可欠です。

最も生産能力の低い箇所をスムーズに発見できれば、課題解決策にたどり着きやすくなります。

ボトルネックを見極めるためには、次のような、工程の中で制約が生じやすい要因を把握しましょう。

- 複数の工程が合流するような工程

システム開発における結合テストや統合テストなどの、複数の開発が統合してまとまってテストをする工程や

製造工程における組み立てや品質検査の工程などは、タスクの依存関係やステークホルダーが多くなるため、ボトルネックになりやすいです。 - 稼働率が高い工程

残業や休出が必要となることが多い工程は、余裕がなく周囲に追いつけていないことを表しており、ボトルネックとなっている可能性が高いです。 - 希少リソースでしか対応できない工程

特定の資格を有した人でないと対応できないなど、希少なリソースを必要とする工程はボトルネックとなる可能性が高いです。

時間をかけてでもプロジェクト全体を見渡し、ボトルネックを確実に発見しましょう。

工程表を活用する

ボトルネックの解消にはガントチャートをはじめとする工程表の活用も効果的です。

工程表を使えば直接ボトルネックの解消につながるわけではありませんが、現状を可視化する際に効果を発揮します。

問題が発生しているタスクの確認が容易となり、ボトルネックの特定から解消までの流れをスムーズにすることが可能です。

ボトルネックの期間を見直す

ボトルネックとなっている工程の期間を短縮できないか検討することが重要です。

具体的な対策は、ボトルネックとなっている原因によっても異なります。

ケースごとの具体的な対策方法は次の通りです。

- 単純な人数増加

ボトルネック工程のアサイン人数を増やして短縮する - 適任者の再アサイン

ボトルネック工程を分割して、作業を並行して進められるように見直す - 停滞の削減

クライアントとのコミュニケーションロスなどが原因で停滞が発生しないよう、見直す

パフォーマンスを評価する

改善に取り組んだ後は成否にかかわらず、パフォーマンスを評価することも必要です。

今回の取り組みがどのような効果をもたらしたか判明するとともに、今後ボトルネックを解消する上で貴重な資料にもなるためです。

ドラムバッファロープは、1ヶ所のボトルネックが解消したからといって完結するものではありません。

なぜなら、1ヶ所のボトルネックを解消すると、必ず別の箇所が新たなボトルネックに生まれ変わるためです。

その都度取り組み内容をしっかりと評価し、次へとつなげていきましょう。

まとめ:ドラムバッファロープを導入してリードタイムを短縮しよう

ドラムバッファロープは、生産現場においてボトルネックとなる工程を集中的に改善することにより、スループットの最大化を目指す手法です。

実施することにより、リードタイムの短縮や短期間でのプロジェクト全体の作業効率の向上といった効果を得られます。

もともとは生産管理における手法でしたが、現在ではプロジェクトにおける工数管理にも用いられる管理手法となっていますので、ぜひプロジェクト管理に活用してください。

また、適切にドラムバッファロープを活用するためには、バッファ管理も重要なポイントとなります。

そしてバッファを効果的に運用し、よりスムーズなプロジェクト進行を可能とする考え方がCCPM(クリティカルチェーン・プロジェクトマネジメント)です。

CCPMとは、バッファ(時間的な余裕)の消費具合と進捗率に注目した管理手法で、導入によりプロジェクト全体の遅れを早期かつ客観的に把握できるようになります。

こちらの資料にCCPMの定着ポイントをまとめているので、ぜひ参考にしてみてください。