※本記事は、2025年3月12日に開催された「プロジェクトマネジメント革新事例」セミナーで発表された、パナソニック株式会社 エレクトリックワークス社 ライティング事業部 ライフスタイルライティングBU 商品開発部による講演資料をもとに構成しています。

イベントリンク:https://cp.toc-consulting.jp/20250312

住宅や商業施設向け照明を開発するパナソニック株式会社 エレクトリックワークス社 ライティング事業部では、製品の高機能化・小型化が進む中、プロジェクトの大規模化と複雑化が進行。チーム内に閉じた個別最適なマネジメントでは、開発スケジュールの精度や組織横断の連携に限界が生じていた。

そうした課題に対し、同部門はCCPM(クリティカルチェーン・プロジェクトマネジメント)を導入し、開発の見える化と全体最適を推進。複数チーム間の連携を強化しながら、1ヶ月の遅延を半年で解消するという成果を上げた。

本記事では、このプロジェクト改革のプロセスと成果を、導入背景から運用ステップ、成果、今後の展望までを詳しく紹介する。

プロジェクトマネジメント改革の概要

| 改革内容 |

パナソニック エレクトリックワークス社・住宅照明部門では、デザイン性と機能性を両立させた新しい照明機器の開発において、CCPMを導入した。

三つの設計チームが関わる複雑な体制のもと、タスクの依存関係やリソース制約を可視化し、優先タスクへの集中と全体最適の実現を図った。

その結果、既に1ヶ月の遅れが発生していた開発プロジェクトにおいて、半年間のCCPM活動を通じてスケジュールを挽回し、再設定された納期を遵守することができた。 |

| 主な課題 |

|

背景

パナソニック エレクトリックワークス社 ライティング事業部は、「光の力で暮らしや空間を豊かにすること」を使命とし、住宅から商業施設に至るまで、幅広い照明ソリューションを提供している。

多様化するニーズに応え、新しい価値を提案し続けるためには、複雑化する開発プロセスを複数のチームで連携しながら進めていくことが不可欠である。

従来のやり方ではマネジメントが追いつかなくなることが想定される中、開発体制の見直しと新たなマネジメント手法の導入が求められる状況であった。

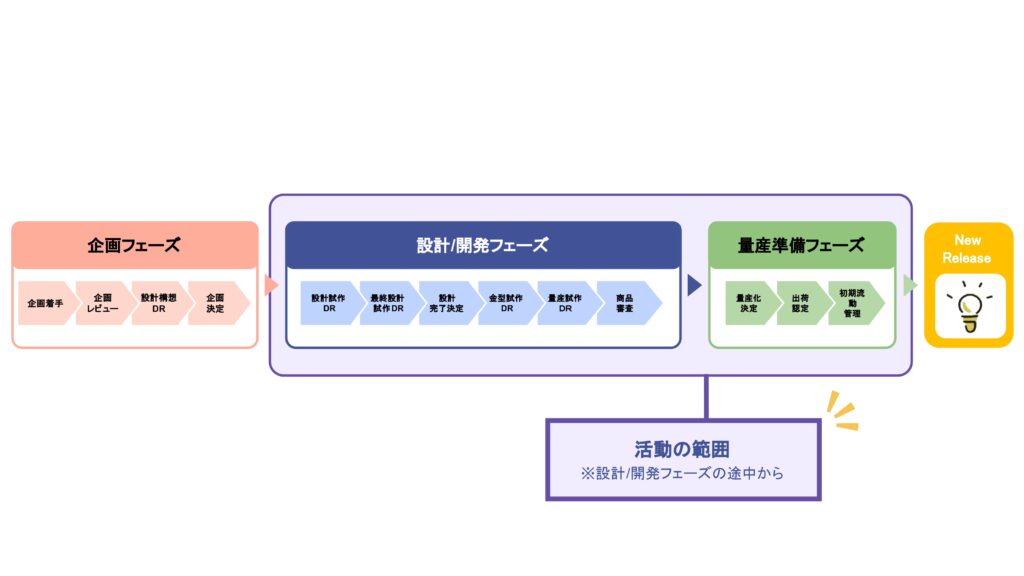

プロジェクト活動範囲

本プロジェクトでは、設計試作DR以降、設計・開発フェーズの中盤から量産準備フェーズの完了までにかけて、プロジェクトマネジメント手法としてCCPMを導入した。設計から量産にかけては関係部門が多く、タスクの複雑化や連携課題が顕在化しやすいため、全体最適と進捗の見える化が求められていた。

活動前の状況

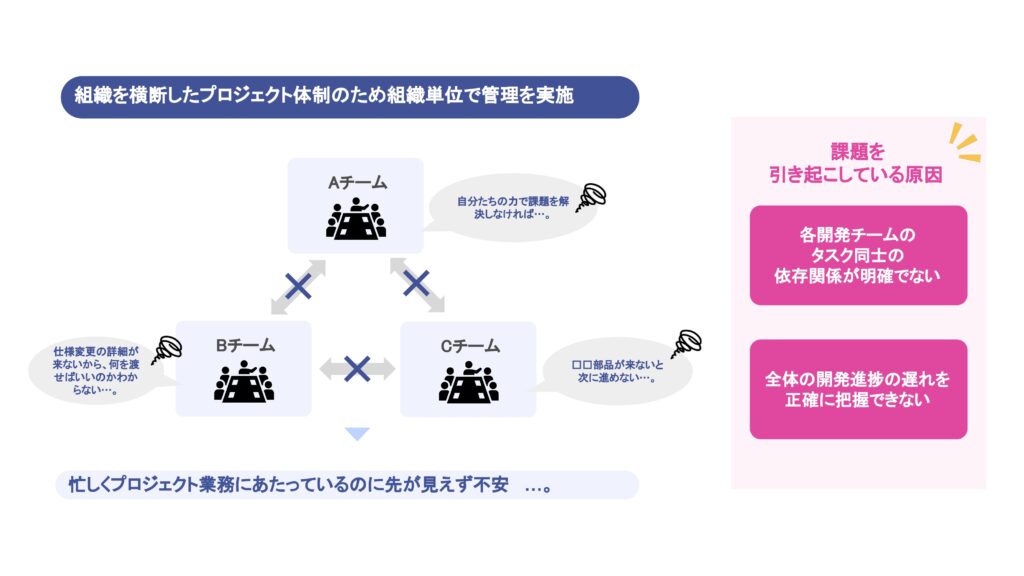

導入前は、3つのチームが個別に進捗を管理しており、全体像が把握できない状態だった。

主な課題は以下の通り:

- タスクの依存関係が不明確で、部分最適な動きになっていた

- 仕様変更や部品遅延の情報が共有されず、停滞が連鎖していた

- ほしいモノがほしい時に来ず、やり直しや手戻りが頻発していた

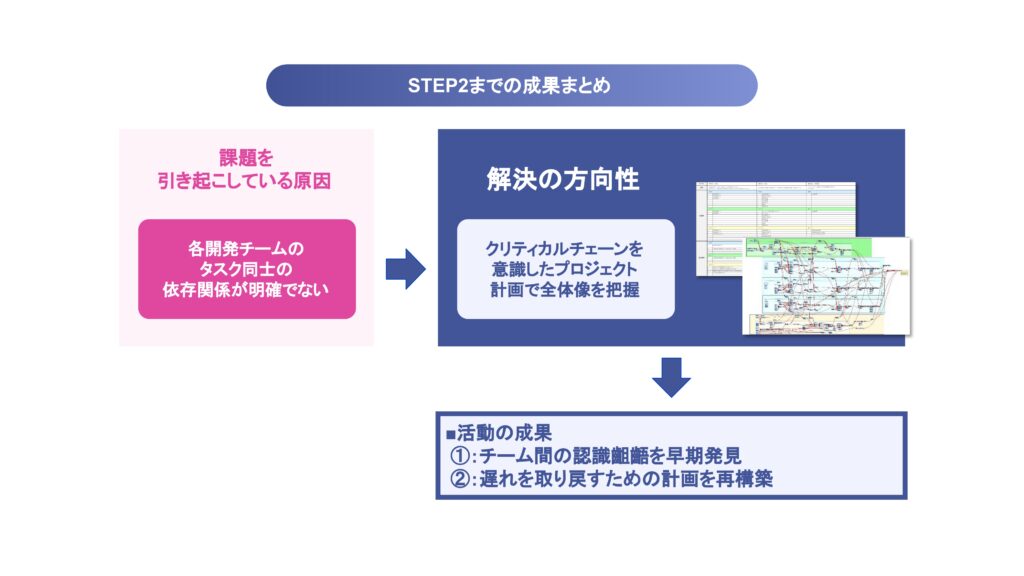

課題を引き起こしている原因

本プロジェクトにおいて課題を引き起こしている大きな原因は、以下の2点である:

① 個別最適の管理

各チームが自チームの進捗を優先し、連携や依存関係が十分に認識されていなかった。

② コミュニケーションロス

情報共有が不十分で、全体の進捗やリスクをタイムリーに把握できず、判断・支援が遅れがちであった。

プロジェクトマネジメント革新の目的

活動前には、チームを跨いで受け渡しが必要なタスクに対する相互理解が曖昧であり、全体の進捗状況や遅延を正確に把握することが困難だった。

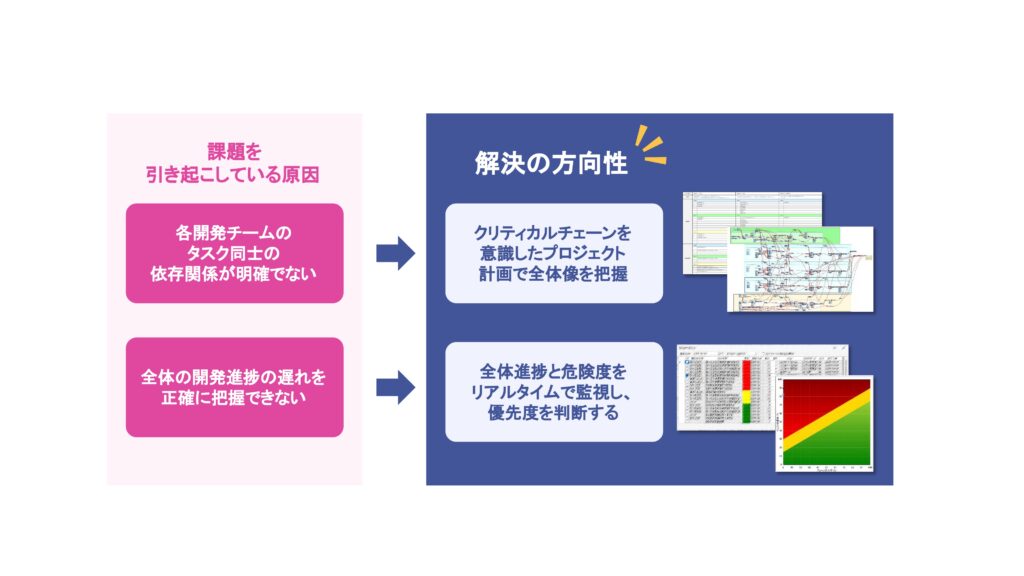

これに対して本プロジェクトでは、以下の2つの取り組みにより課題の解消を目指した。

① クリティカルチェーンを意識したプロジェクト計画の導入

チームを跨いで受け渡しが発生するタスクの依存関係まで含めてネットワーク図で整理することで、プロジェクト全体の構造を見える化し、関係者間で共通認識を持てる状態を目指した。

② 進捗とリスクのリアルタイム監視体制の構築

進捗率やバッファ消費率などを数値とグラフで可視化する仕組みを整備することで、全体の遅れやリスクを即座に把握できる体制の確立を目指した。

こうした施策によって、「どこが遅れているか」「何に注力すべきか」を即時に把握できる状態の実現を目指し、マネジメント判断の質とスピードの向上を狙った。

プロジェクトマネジメント改革の詳細

本プロジェクトにおけるCCPM導入・定着の取り組みは、単発的な対症療法ではなく、構造的な課題解決を目的とした段階的な改善活動として推進された。

その活動は、以下の4つのステップに沿って実行した:

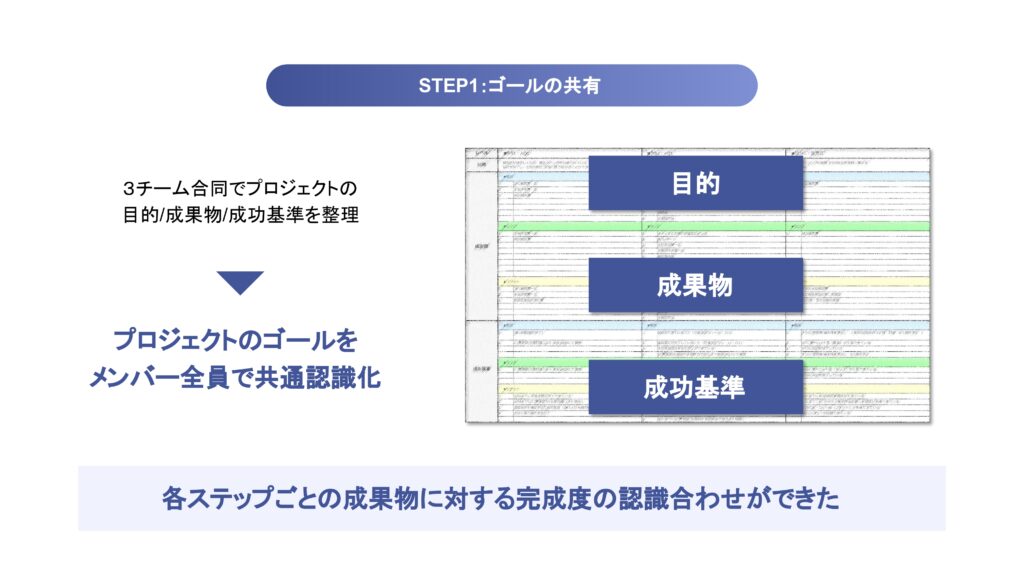

STEP1:目的・成果物・成功基準の整理

改善活動の第一ステップとして、3チームが合同でプロジェクトの「目的」「成果物」「成功基準」を明文化し、共有する作業を実施した。

この取り組みにより、メンバー全員がプロジェクトの最終ゴールを共通認識できるようになっただけでなく、各ステップで求められる成果物の完成度についても、明確な基準で合意を形成することができた。

特に、チームごとに異なっていた「完了とみなす水準」のバラつきをなくし、タスクの受け渡しや連携時における認識のズレを事前に防ぐ効果があった。

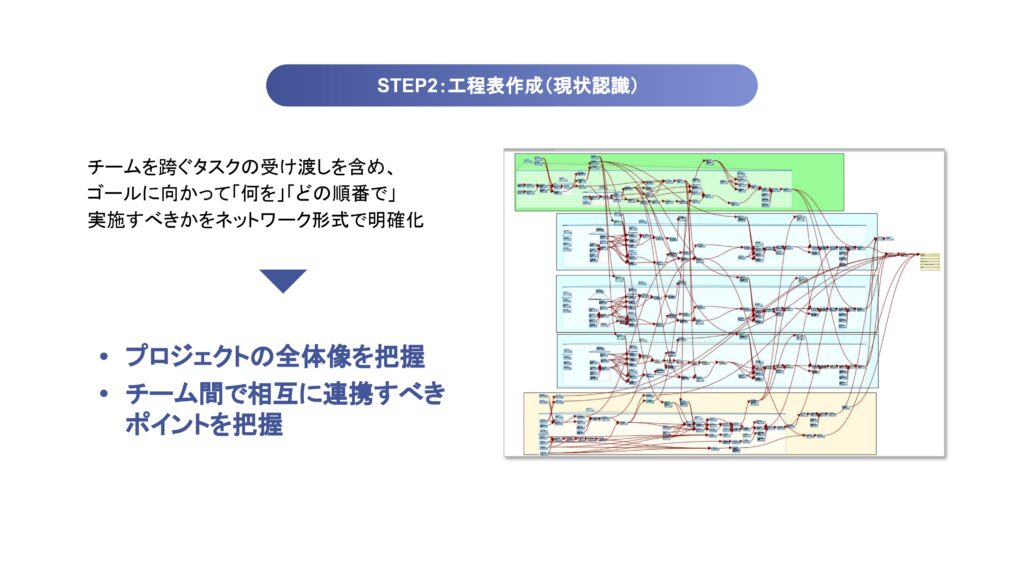

STEP2:タスクの依存関係を明確化し、全体像を可視化

STEP2では、まずチームを跨ぐタスクの受け渡しを含め、プロジェクト全体の流れを網羅的に把握するため、ネットワーク図を用いて「何を・どの順番で実施すべきか」を明示した。これにより、プロジェクト全体の構造が視覚化され、各チーム間での連携ポイントが明確になった。

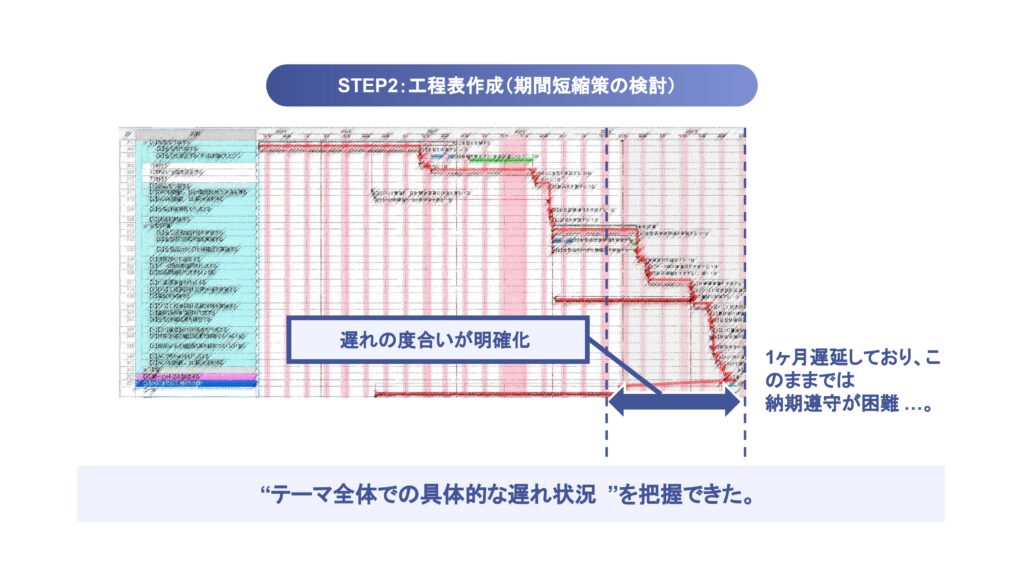

さらに、ネットワーク図の可視化を通じて、プロジェクトが1ヶ月の遅延に直面していることが明らかとなった。従来は各チームごとの遅延状況は把握していたものの、チーム間での受け渡しに関する認識が曖昧であり、テーマ全体としての進捗把握ができていなかった。今回の取り組みによって、テーマ全体での具体的な遅延状況が明確化された。

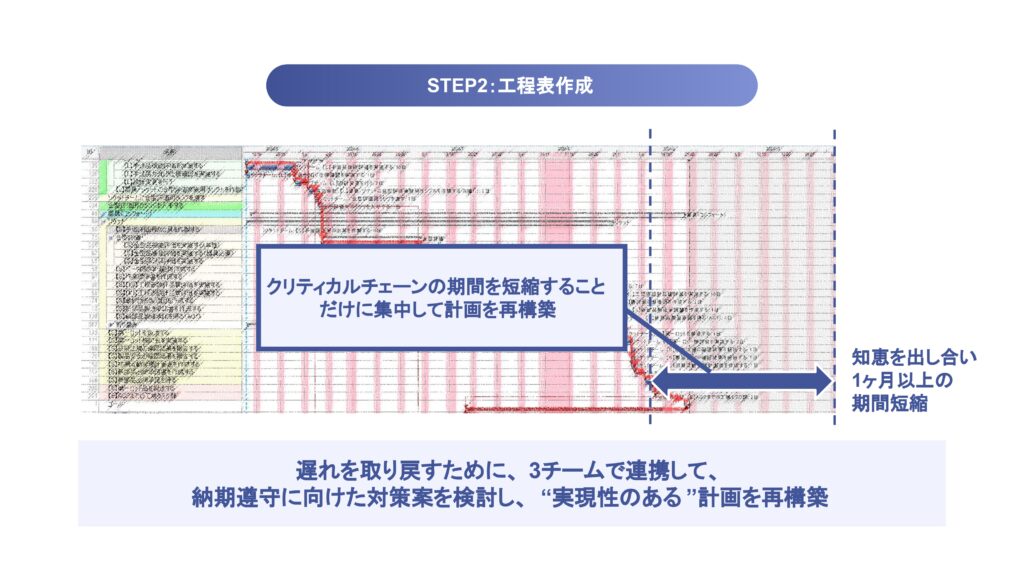

そして、遅延を解消するため、各チームが協力してクリティカルチェーンの再構築を行った。特に、納期遵守のためには、クリティカルチェーン上の期間短縮に集中して対策を立案する必要があった。知恵を出し合い、1ヶ月以上の短縮を実現できる実行可能な計画へと再構築した。

こうした改善活動により、① チーム間における認識のギャップを早期に発見し、② 遅延を取り戻すための現実的な対策を織り込んだ新たな計画を策定することができた。各チームが自チーム最適ではなく、プロジェクト全体の最適を重視した連携体制へと転換する第一歩となった。

STEP3:優先順位の明確化と最優先タスクへの集中

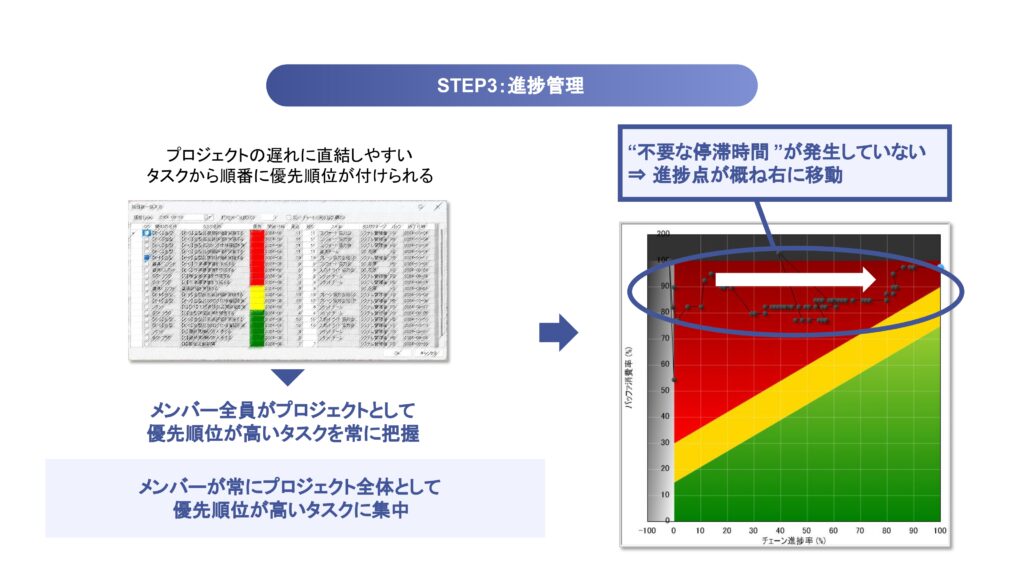

STEP3では、実行進捗管理を通じて、プロジェクト全体の納期に対する影響度が大きいタスクを見える化し、プロジェクトメンバー全員が把握できるようにした。これにより、進捗への影響度が高いタスクをチーム横断で明確化した。

従来はチームごとに優先順位を判断していたため、全体最適とのズレが発生していたが、CCPM導入によりプロジェクト全体での優先順位が可視化され、全メンバーが「今やるべきこと」に集中できる体制を実現。

これにより、不要な待機時間や手戻りを減らし、タスクが着実に前へと進む状況を構築。プロジェクト状況を示す傾向グラフによる進捗モニタリング上も、プロジェクトの進捗点がほぼ水平に右方向に移動し、順調な推移が確認された。

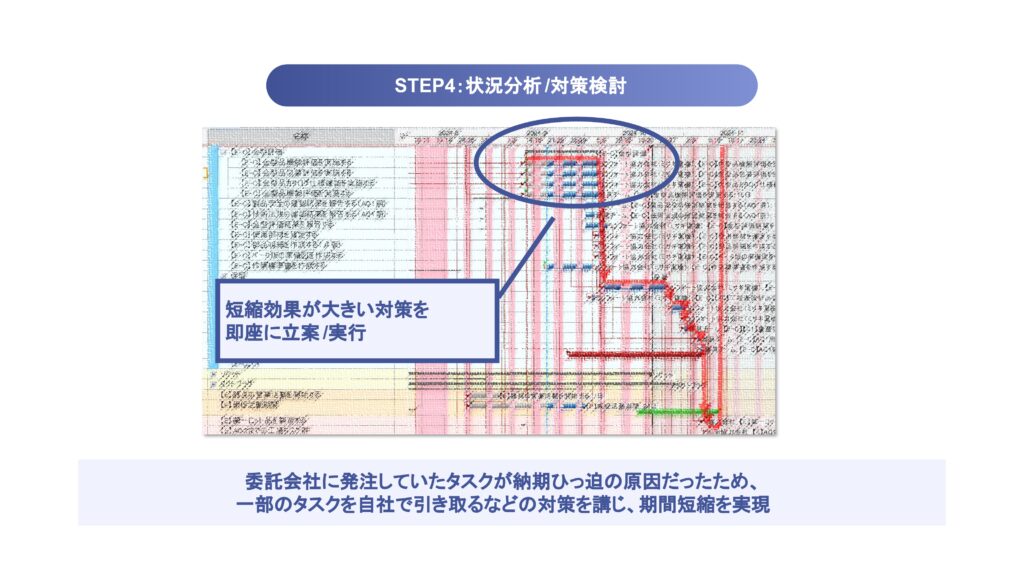

STEP4:短縮効果の大きい対策を即座に立案・実行

STEP4では、クリティカルチェーンの分析を通じて、先回りして影響の大きいタスクから優先的に対策を講じ、短縮効果の高い施策を迅速に実行した。

具体的には、以下のような対応を行った。

- 委託予定だったタスクの一部を自社で引き取り、内製化する方針を決定

- 施策実行のためのリソースを先回りで調整/確保

- 十分に準備が整った状態で施策を実行

これらの対応により、遅延要因を的確に除去し、計画全体の1ヶ月以上の期間短縮を実現した。目の前の優先タスクを実行するだけでなく、クリティカルチェーンの分析を通じてプロジェクトの動向を予測し、先回りで施策の方針決定/準備/実行したことが、成果につながった要因である。

活動成果と所感、今後の展望

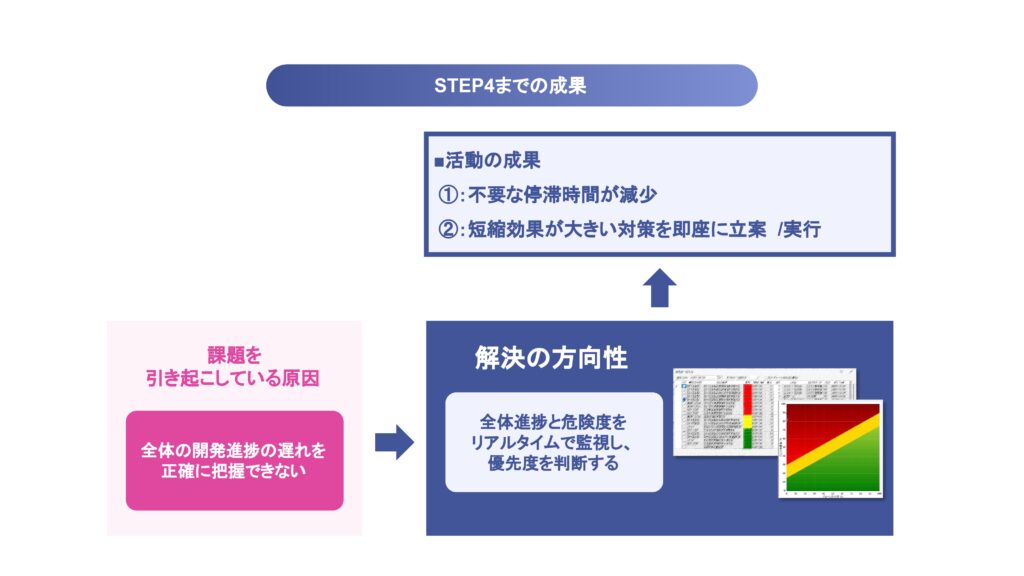

STEP1からSTEP4までの成果

本プロジェクトでは、設計から量産準備にかけて多くのタスクが複雑に絡み合っており、開発全体の進捗を正確に把握できないという課題を抱えていた。各チームが個別に進捗を管理していたため、プロジェクト全体としての遅れやリスクが見えにくく、優先度の判断や迅速な対応が難しい状況にあった。

こうした状況を打開するため、クリティカルチェーンに基づいたプロジェクト計画を導入し、全体進捗とリスク状況をリアルタイムで監視できる仕組みを構築した。これにより、タスクごとの優先順位を明確にし、リソースを集中させる運用体制が実現された。

その結果、プロジェクトにおける「不要な停滞時間」が大幅に削減され、全体の工程がスムーズに連動するようになった。また、納期遵守を脅かすようなリスクに対しては、短縮効果の大きい対策を即座に立案・実行することができ、目に見える改善成果が現れた。

具体的には、半年間の活動を通じて「1ヶ月の遅延」を解消し、製品の納期遵守を実現するという大きな成果を達成した。

活動前は、複数の開発チームが個別にプロジェクト管理を行っていたため、全体状況の把握に多くの時間と労力がかかっていた。今回の取り組みでは、まずプロジェクト全体の可視化に着手。その結果、プロジェクト全体としてすでに1ヶ月の遅延が発生していたことを定量的に把握し、自分たちの“現在地”を正確に認識することができた。

そこからは、

・実現性の高い計画への再構築

・プロジェクト全体に対する影響度・優先順位が高いタスクに集中した実行管理

という2つのアプローチを通じて、納期を脅かす要因を特定・解消。結果として、予定していた納期の通りに製品をリリースすることが可能となった。

プロジェクト改革で得た気づきと今後の挑戦

今回の取り組みにより、プロジェクトの全体像を明確に把握できるようになった。これにより、関係者全員が同じ視点でスケジュールを組み立てられるようになり、今後は実現性の低い計画のままプロジェクトを進めてしまい、遅延や手戻りが発生してしまうリスクを抑えられる見込みである。

また、プロジェクト中に発生したクリティカルな課題についても、早期にキャッチアップし、致命的な停滞を招くことなく適切に解決することができたことは、大きな収穫である。

一方で、今回の活動は「現状の可視化」と「優先順位に基づいた実行管理」にとどまり、リスクを事前に捉えて対策する「予防的なリスク管理」には至らなかった点が課題として残った。今後はこの点を踏まえ、次回以降のプロジェクトではより踏み込んだリスクマネジメントに取り組んでいく予定である。

ここまで、パナソニック株式会社 エレクトリックワークス社 ライティング事業部におけるCCPM導入の取り組みとその成果をご紹介してきました。

開発現場の混乱を整理し、納期とコストを両立させるための新たなマネジメント手法として、CCPMは着実にその効果を発揮しています。とはいえ、いざ自社で導入を検討しようとすると、「どのように始めればよいのか」「現場に定着させられるのか」といった不安や疑問を抱える方も多いのではないでしょうか。

そうした場合は、CCPMやTOC(制約理論)に基づくプロジェクトマネジメントの専門家であるビーイングコンサルティングにご相談ください。

当社では、製造業を中心に多数の現場への導入実績があり、段階的な支援を通じて定着までをしっかりとサポートしています。「プロジェクト計画見える化サービス」や「立ち上げ支援サービス」など、実務に即した伴走支援をご提供しています。

現在、「CCPM定着のための実践ポイント集」も無料で配布中です。また、CCPM導入に関心をお持ちの方向けに、実践的なノウハウを学べるセミナーも随時開催しています。ぜひ下記リンクよりご確認ください。

▼資料ダウンロードはこちら

https://toc-consulting.jp/download/

▼セミナー情報はこちら

https://toc-consulting.jp/seminar_infomation/

パナソニック株式会社-エレクトリックワークス社-640x675.png)