※本記事は、2025年3月12日開催の「CCPM導入事例セミナー(パナソニック株式会社 くらしアプライアンス社)」における発表資料をもとに構成しています。

イベントリンク:https://cp.toc-consulting.jp/20250312

家庭向け家電製品を手がけるパナソニック株式会社 くらしアプライアンス社。同社のランドリー・クリーナー事業部では、海外を含めた競合他社の開発スピードが加速する中、自社においても標準リードタイムの短縮が求められていた。こうした背景から導入されたのが、CCPM(クリティカルチェーン・プロジェクト・マネジメント)である。

本記事では、企画・開発・工場の三位一体でプロジェクト改革に取り組み、リードタイムを約30%短縮した同社の取り組みを、成果とあわせて紹介していく。

プロジェクトマネジメント改革の概要

| 改革内容 | 製品開発の全体最適化とリードタイム短縮を目的に、CCPMを用いたマネジメント体制へ転換。 |

| 主な課題 |

|

本取り組みは、パナソニック株式会社 くらしアプライアンス社ランドリー・クリーナー事業部において、掃除機の新機種開発プロジェクトを対象に実施されたものである。国内外市場におけるニーズの多様化、コードレス製品の普及、海外メーカーとの競争激化といった事業環境の変化を背景に、開発スピードの加速とプロジェクトの全体最適化が急務となっていた。

同社では、従来の「バケツリレー型」の開発体制から脱却し、部門横断で連携するプロジェクト型マネジメント体制への転換を図るため、CCPMを導入。その第一ステップとして、リードタイム短縮を主要テーマにプロジェクトを推進した。

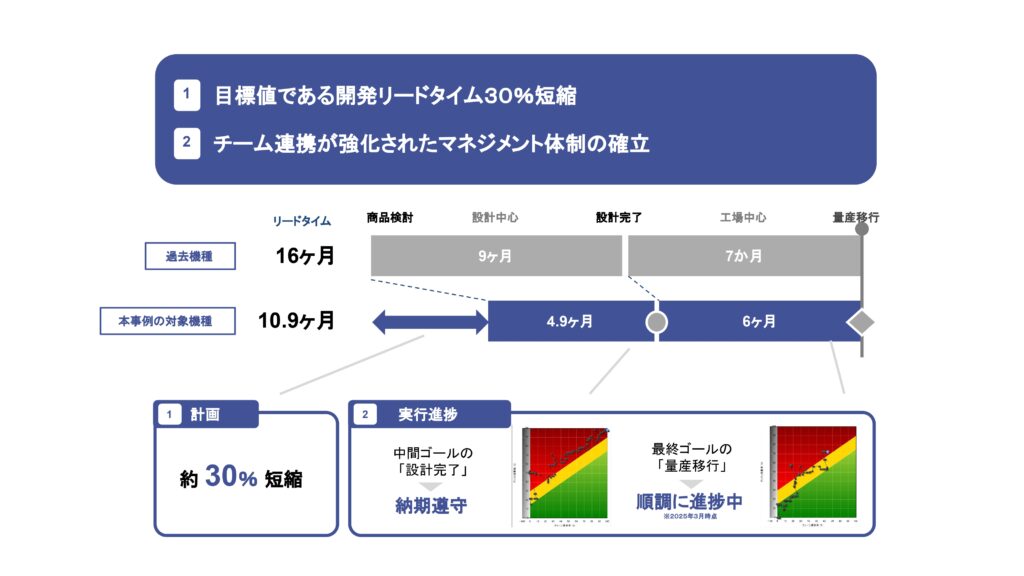

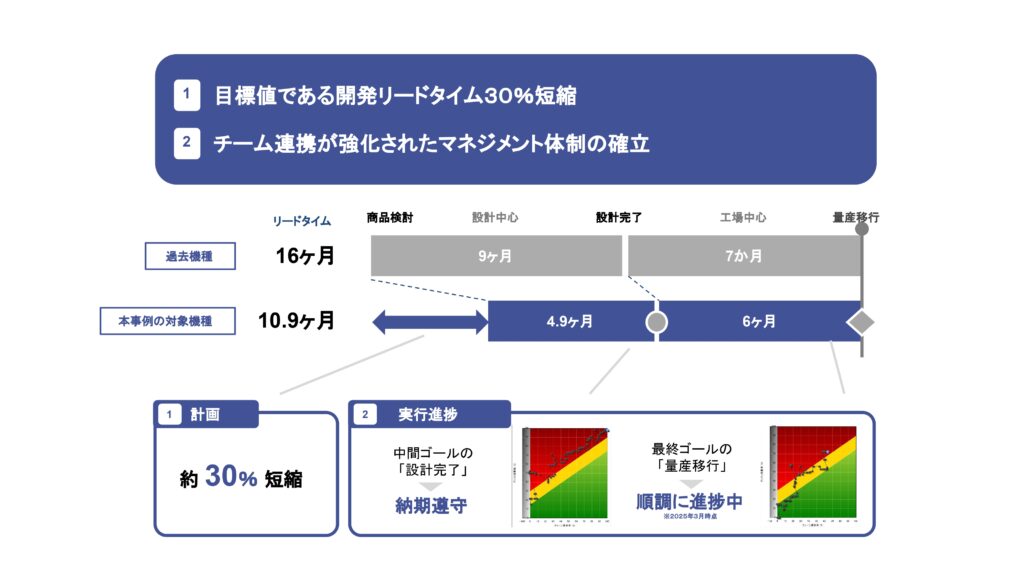

具体的には、16ヶ月かかっていた過去機種の開発リードタイムを、10.9ヶ月まで短縮。目標としていた30%の短縮を実現した。また、設計完了や量産移行といったマイルストーンも計画通りに進捗し、納期遵守率とプロジェクトの透明性が向上。さらに、朝会を中心とした日々のコミュニケーションと、現場・管理層双方の参画により、チーム間連携と意思決定スピードの大幅な強化が実現された。

この取り組みは、単なる工程改善にとどまらず、組織文化の変革とマネジメント力の底上げを含めたプロセス変革としても大きな成果を挙げた。

導入の背景

CCPM導入の背景と目的

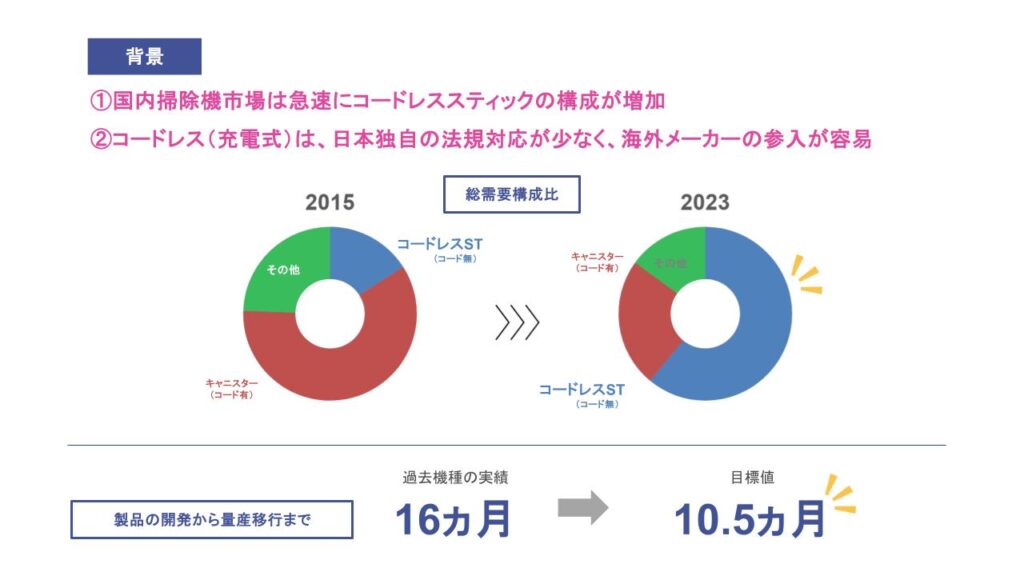

近年、国内の掃除機市場ではコードレススティック型の構成比が急速に増加しており、市場構造に大きな変化が生じている。コードレス(充電式)製品は、日本独自の法規対応が少ないことから、海外メーカーにとって参入障壁が低く、競争はますます激化している。

このような環境下、掃除機市場では商品ラインナップの多様化とともに、製品リリースサイクルの短縮が求められている。パナソニックとしても、これに応える形で生産性の向上が急務となっていた。

従来の開発プロセスでは、製品の開発から量産移行までに約16カ月を要していたが、市場のスピードに対応すべく、そのリードタイムを10.5カ月にまで短縮することを新たな目標とした。

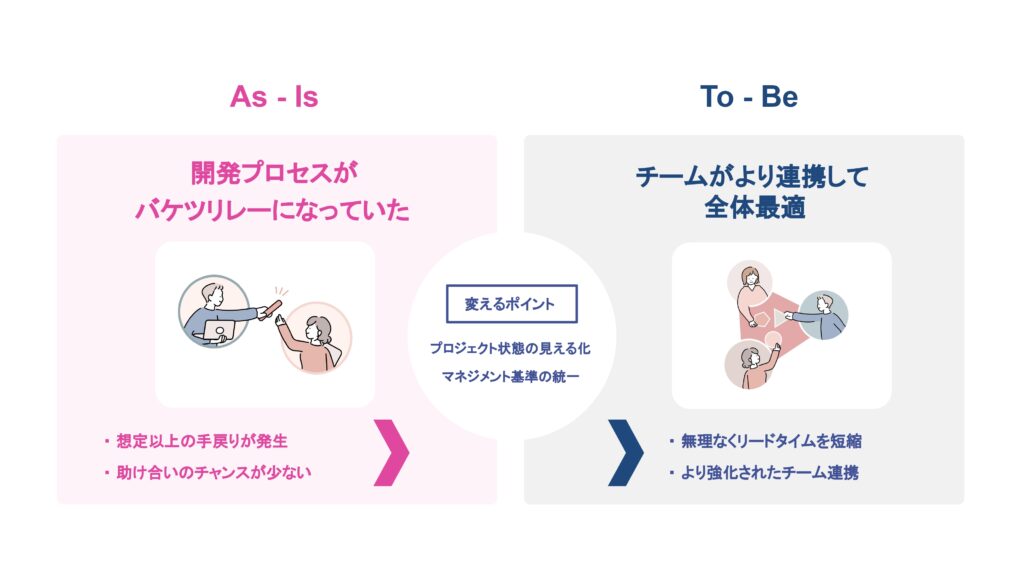

当初の開発プロセスは、各工程が分断された「バケツリレー型」となっており、以下のような問題が顕在化していた。

・想定以上の手戻りが頻発していた

・部門間の助け合いが機能せず、連携が不足していた

このような状況を打開するため、プロジェクト全体の可視化や、マネジメント基準の統一を図り、チーム全体が一体となって動ける体制を構築する必要があった。

目指す姿としては、チームがより強く連携し、無理のない形でリードタイムを短縮しながら、プロジェクト全体の最適化を図る体制への移行である。

そのための手段として、CCPMを導入するに至った。

CCPM導入の根本的な目的は、多様化する国内外市場のニーズに応え、決定的な競争力を持った製品ラインナップを、競合他社に先駆けてグローバルに展開することである。これにより、売上および利益の持続的な向上を実現することを目指している。

そのために、以下の3点を実現ポイントとして設定した。

- メンバーが疲弊することなく、圧倒的な開発スピードを確保すること

限られたリソースの中でも、高速かつ安定した製品開発を実現するための環境を整備する。 - 「今やるべきこと」と「やらなくてよいこと」の明確化による、意思決定スピードの加速

優先順位の明確化により、判断の遅れや迷いを排除し、開発全体の推進力を高める。 - ノウハウや経験値の言語化・仕組み化を通じて、競合他社が模倣できない再現性の高いマネジメントを構築すること

個人の属人的な知見を組織知として蓄積し、持続可能かつ再現性のある管理体制へと昇華させる。

これらの実現ポイントを通じて、単なるプロセス改善にとどまらず、企業の競争優位性そのものを強化することが、CCPM導入の本質的な狙いである。

CCPM導入の導入推進チーム体制と活動スケジュール

導入推進チーム体制

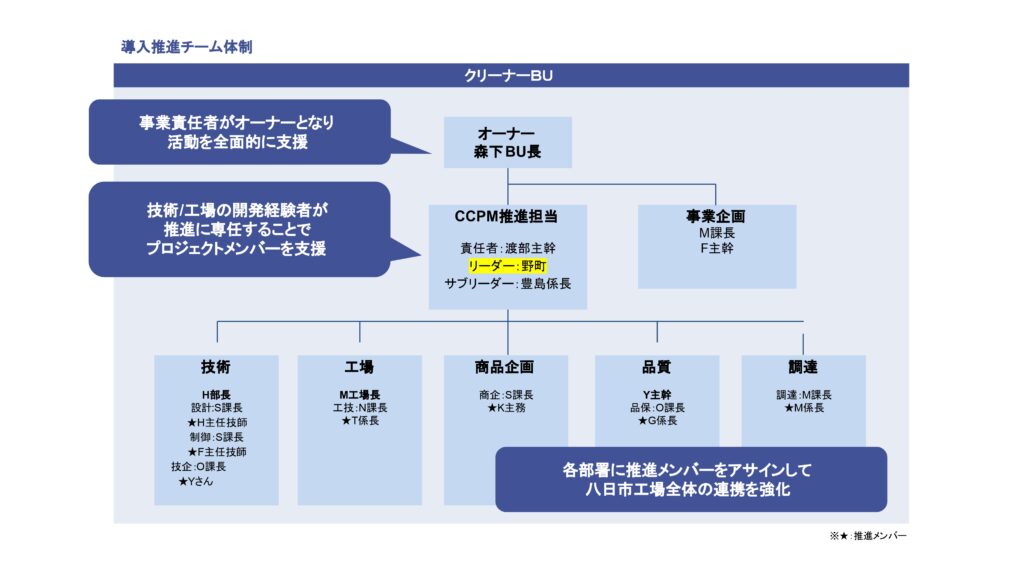

本プロジェクトの導入推進にあたっては、クリーナーBU内に専任の推進体制を構築した。体制の中核には、事業責任者である森下BU長が「オーナー」として位置づけられ、全体活動の強力な支援を担った。

実務面では、CCPM推進担当として渡部主幹を責任者に、野町主務をリーダー、豊島係長をサブリーダーとする推進チームを組成した。推進担当には技術・工場での開発経験者を専任で配置し、プロジェクトメンバーに対する技術的・実務的なサポートを行った。

さらに、八日市工場全体の連携を強化するため、各主要部門に推進メンバーをアサインした。

- 技術部門:設計・制御・技企の各課より主任技師や課長クラスを選出

- 工場部門:工技課長および係長を配置し、生産現場との調整を推進

- 商品企画部門:商企課より主務クラスを選任

- 品質部門:品保課長および係長がプロジェクト品質を統括

- 調達部門:調達課より課長クラスの推進メンバーを配置

活動スケジュール

本プロジェクトでは、2024年の上半期を通じて、以下の3つのフェーズに分けてCCPM導入活動を推進した。

- プロジェクト全体の見える化(1〜2カ月目)

企画・設計・工場など、各チームが担うタスクとそのつながりを明確化し、プロジェクトの全体像を可視化するフェーズである。この過程で、“制約”となるクリティカルチェーンを特定し、プロジェクトマネジメントの基盤を整備した。 - リードタイムの短縮(3カ月目)

特定された“制約”に集中的に取り組み、リードタイム短縮に向けた施策を全チーム横断で出し合った。チャレンジングでありながらも現実的な計画を構築し、チームの垣根を越えた協働によって、実効性の高い短縮プランを策定した。 - 「停滞時間」の削減(4〜6カ月目)

短縮したリードタイムを確実に守るため、タスクの優先度と課題を迅速に共有し、早期にエスカレーションと対策を行うマネジメント体制を構築した。これにより、計画段階での成果を維持・実行に移すための環境を整えた。

これら3フェーズを段階的かつ連続的に推進することで、CCPMの導入効果を最大化し、プロジェクトの成功を目指した。

マネジメント改革の取り組み:プロジェクト全体の見える化

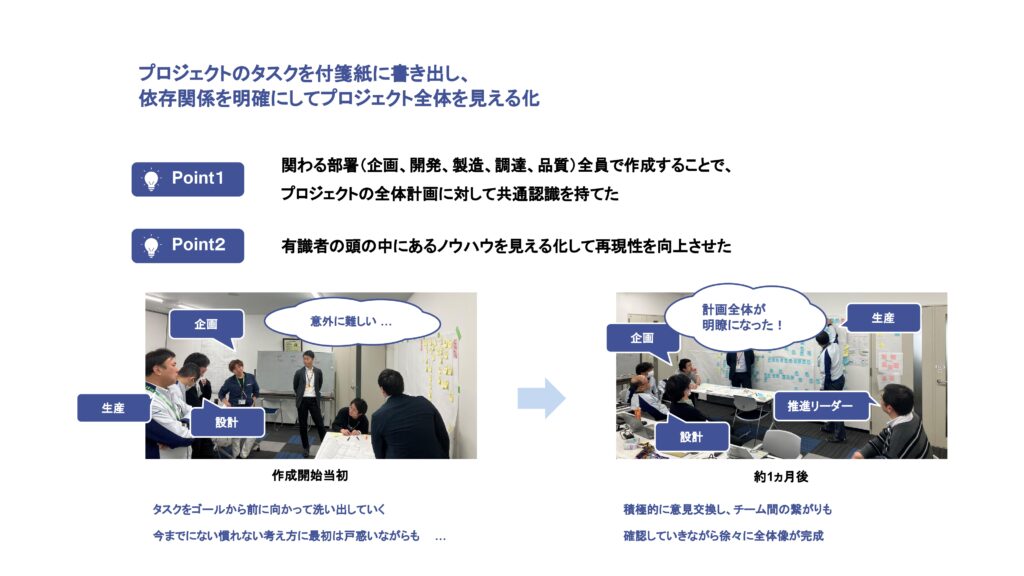

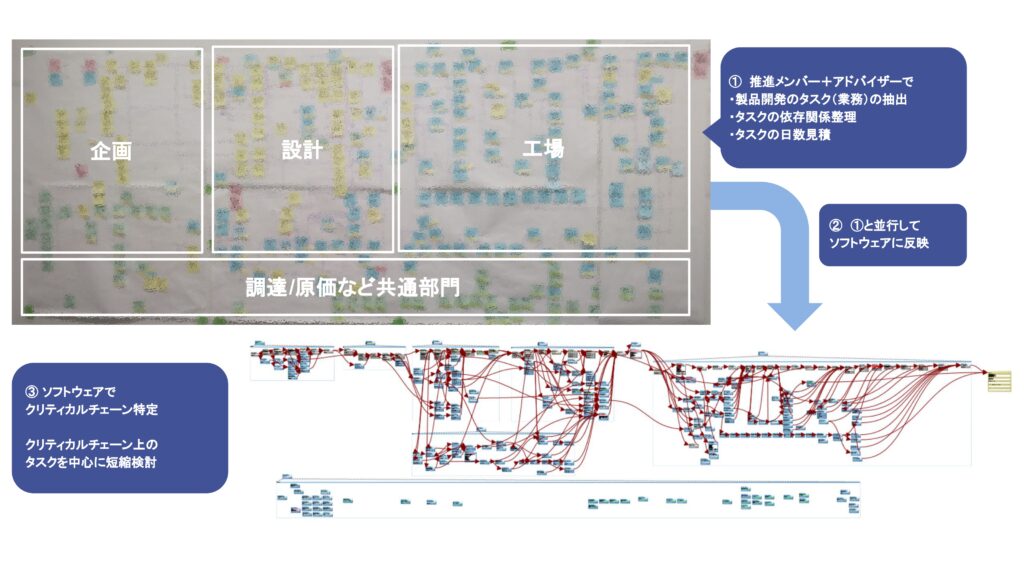

プロジェクトの初期段階においては、関係部門(企画、設計、製造、調達、品質)全体で連携し、タスクを付箋に書き出して依存関係を明確にすることで、プロジェクト全体の構造を可視化した。これにより、関係者間で共通認識を形成し、計画精度と再現性を高めることができた。

このプロセスでは、有識者の頭の中にあるノウハウを言語化し、タスクとして再現可能な形で整理した。また、従来の「スタートからゴールまでを工程順に並べる」形式ではなく、「ゴールからスタートに向かって逆算して洗い出す」という形式を用いてプロジェクト全体のタスクとその依存関係を洗い出すことで、従来の思い込みからの脱却を図った。初めての試みに戸惑いながらも、積極的な意見交換と確認を重ねて全体像を構築していくことができた。

この作業は以下の3ステップで進められた:

- 推進メンバーと各領域の有識者によりタスクを抽出し、依存関係と日数を整理

各部門の業務内容を細かく分解し、タスクとして付箋に落とし込み、関係性と所要時間を定義した。 - タスク群を専用ソフトウェアに反映

紙ベースで構築したネットワーク図をデジタル化し、タスクの流れをソフト上で可視化することで、より詳細かつ柔軟な分析が可能となった。 - ソフトウェア上でクリティカルチェーンを特定し、短縮対象を絞り込む

可視化された全体フローから、プロジェクト全体の“制約”となるクリティカルチェーンを明確化し、重点的に短縮を検討するフェーズに入った。

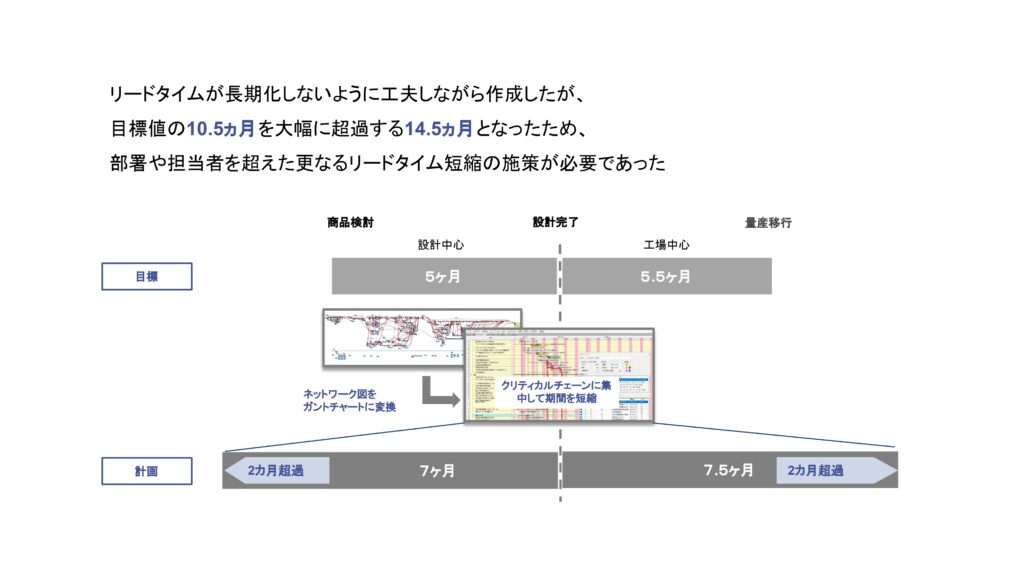

しかし、初期の計画では、リードタイムは目標である10.5カ月を大幅に超える14.5カ月と試算された。これにより、単一部門での最適化では不十分であり、部門間・担当者間を越えた本格的なリードタイム短縮策が必要であるという認識が共有された。

以上の取り組みにより、プロジェクト全体の構造と制約ポイントが明確化され、以降の施策設計と連携強化に向けた強固な基盤が築かれた。

マネジメント改革の取り組み:リードタイムの短縮

リードタイム短縮に向けた検討プロセスの全体像

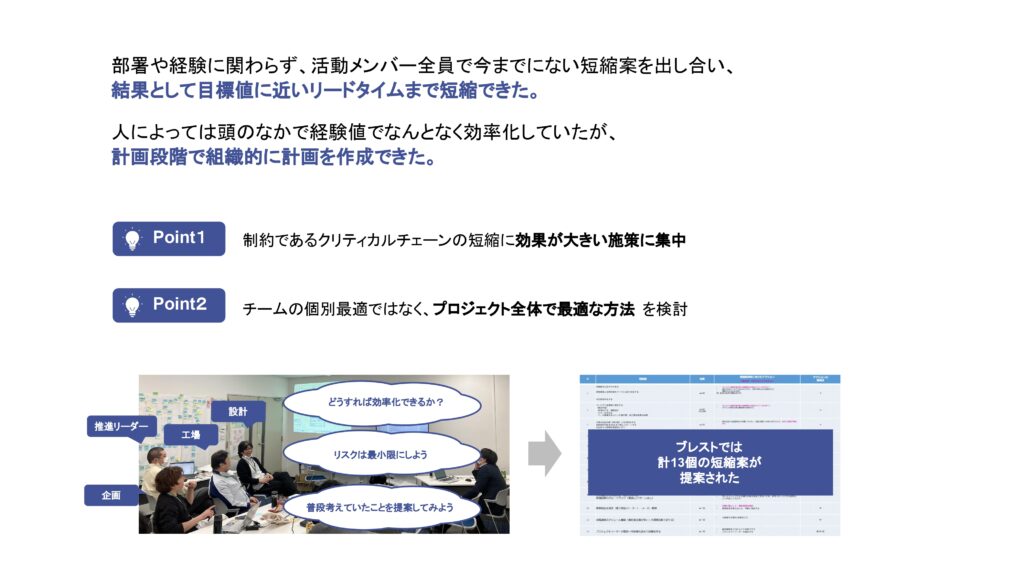

リードタイム短縮に向けては、各部門の経験や立場に関係なく、プロジェクトメンバー全員が短縮案を出し合う体制を整えた。従来、各メンバーは自身の経験則に基づき効率化を試みていたが、その多くは属人的で暗黙知にとどまっていた。今回の取組では、それらを形式知として再構築し、組織的な計画に落とし込むことで、明確な改善方向を共有することが可能となった。

特に意識したのは、次の2点である。

- 制約(ボトルネック)であるクリティカルチェーン上のタスクに集中すること

- 個別最適ではなく、プロジェクト全体で最も効果のある方法を採ること

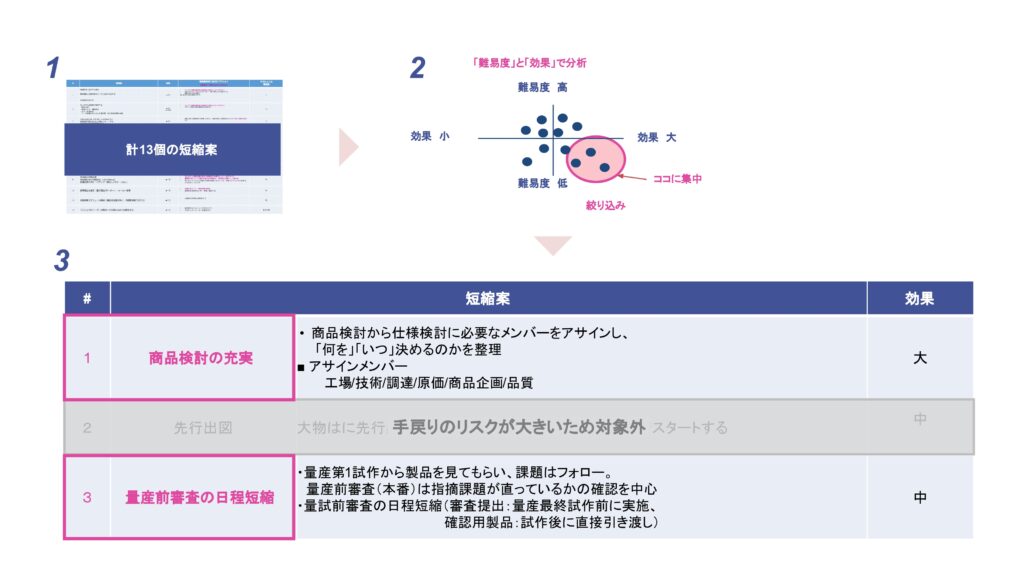

この方針のもと、「どうすれば効率化できるか?」「リスクは最小限にできるか?」「普段考えていなかったアイデアを試せないか?」といった観点で活発なブレストを実施。その結果、合計13個の短縮案が提案された。

実行可能性と効果のバランスから、2つの対策に絞り込み

提案された13の短縮案については、「実行の難易度」と「得られる効果」の2軸で整理を行った。その中で、特に「効果が大きく、かつ難易度が比較的低い」案に絞り込んだ結果、実行に移すべき対策として次の2つが選定された。

- 商品検討の充実

初期段階で関連部門(商品企画・設計・工場・調達・原価・品質)を巻き込み、仕様検討と役割の整理を同時並行で進める。従来はバケツリレー形式で進んでいたため、前工程の遅れがそのまま後工程に波及していたが、早期から全体が関与する体制へ移行することで、この問題に対処した。 - 量産前審査の日程短縮

量産第1試作のタイミングから製品を確認してもらい、課題を早期にフォローする体制を構築。従来は量産前の最終試作後に審査が集中していたが、審査工程を前倒しで並列化することで、スケジュールの圧縮を実現した。

このように、影響度と実現性の観点から施策を選定することで、実効性のある短縮計画が具体化されていった。

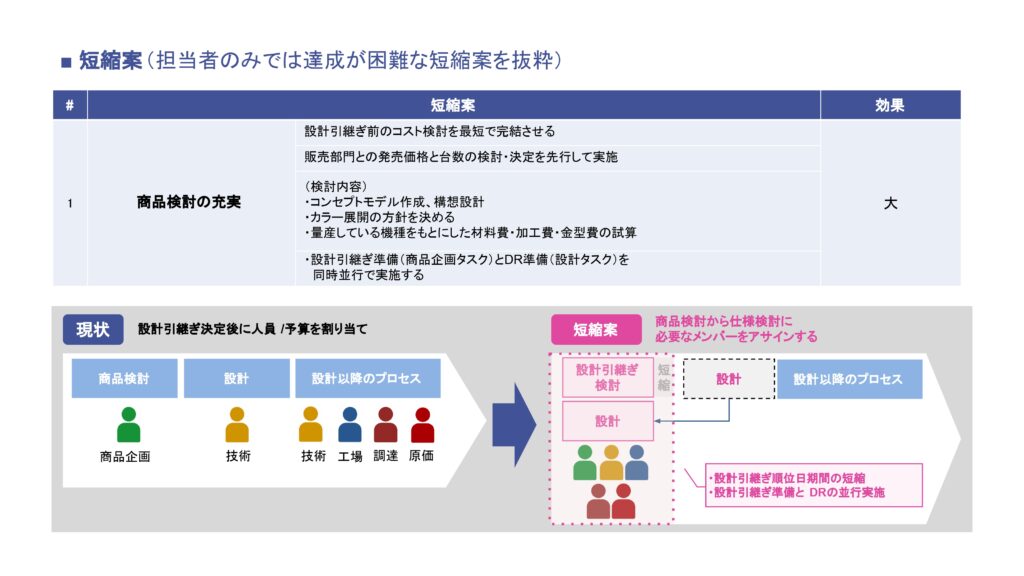

商品検討フェーズの再構築による時間圧縮

まず一つ目の施策「商品検討の充実」は、製品仕様を具体化する初期段階において、関係部門を早期に巻き込むことでリードタイムの短縮を図った。

従来は、商品企画による検討が完了してから設計・調達などの部門が動き出していたが、今回の取り組みでは「設計引継ぎ検討」「コスト検討」「設計レビュー準備」を並行して進行。これにより、次のような変更が可能となった。

- 設計前段階から、販売価格や販売台数などの条件整理を先行実施

- コンセプトモデルの構想やカラー展開など、意思決定事項を明確化

- 材料費・加工費・型費などのコスト試算を早期に実施

結果として、後工程の停滞を回避し、プロセス全体のスムーズな移行が実現された。従来のように、設計決定後に予算や人員を割り当てるのではなく、より前段階から全体連携による効率化を促進した点が特に重要である。

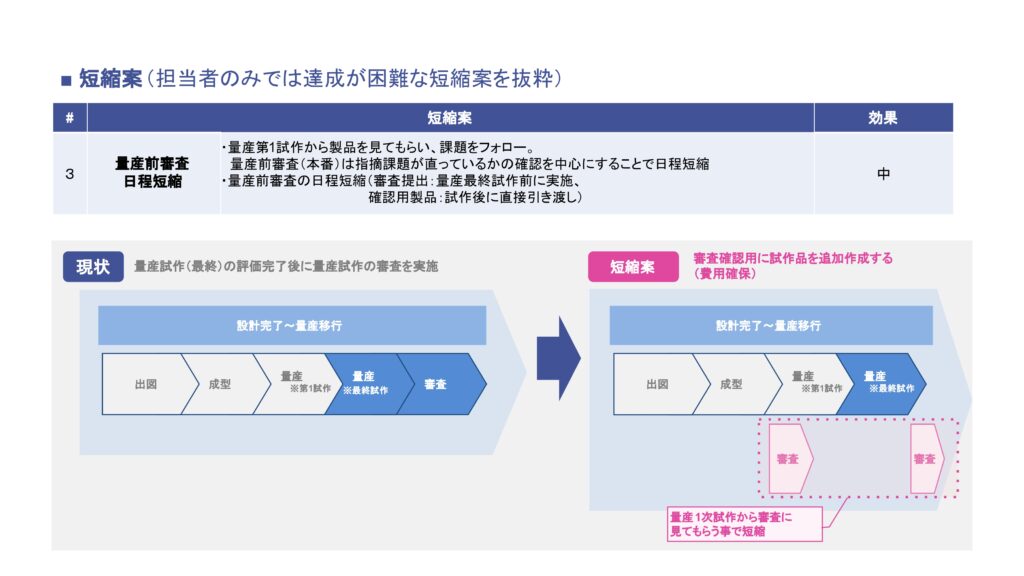

審査工程の前倒しによるリードタイムの圧縮

2つ目の対策「量産前審査の日程短縮」は、量産移行前に行われる審査プロセスにおいて、評価のタイミングを前倒しするという施策である。

従来は、「量産最終試作 → 審査 → 量産本番」の流れが基本であったが、今回の改善では以下のような流れに再構築された。

- 第1試作の段階から製品確認を実施し、課題を早期にフォロー

- 最終試作の審査に依存せず、並列的に確認プロセスを推進

- 試作品を事前に提出することで、審査工程自体の所要期間を短縮

この変更により、各部門が量産前に十分なフィードバックを得た状態で次工程に進むことが可能になり、最終段階でのやり直しや手戻りの発生リスクを最小限に抑えることができた。

リードタイム短縮の成果と運用フェーズの徹底

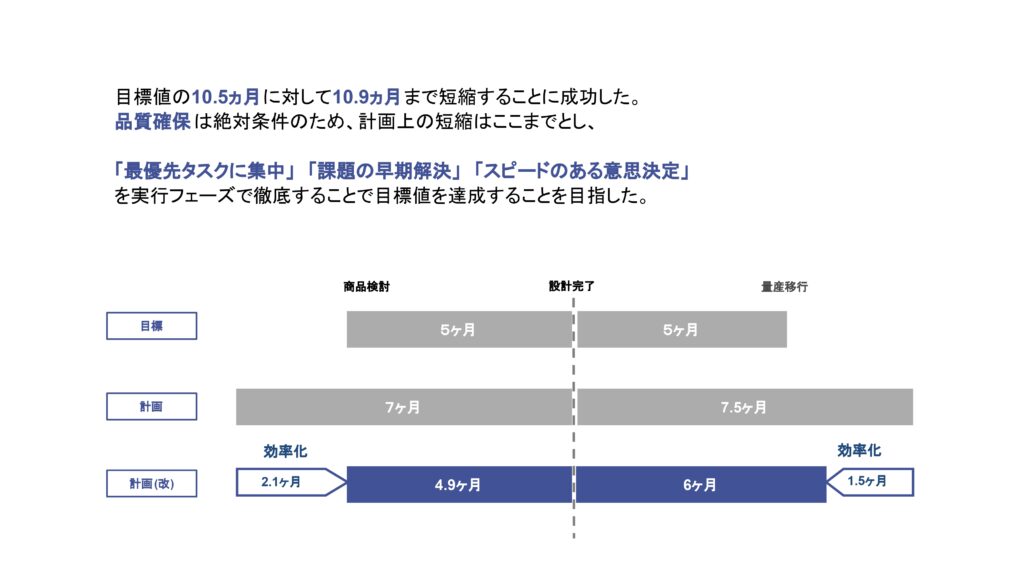

これら2つの施策を軸に、プロジェクトでは開発リードタイムの圧縮に取り組み、最終的には目標である「10.5カ月」に対し、「10.9カ月」まで短縮することに成功した。

ただし、品質確保は絶対条件であることから、計画上の短縮はここまでにとどめ、実行フェーズでは以下の3点を重視して運用を徹底した。

- 最優先タスクへの集中

- 課題の早期発見・早期解決

- 意思決定のスピードアップ

初期計画ではリードタイム14.5カ月を見込んでいたが、効率化の積み上げと実行段階での継続的なマネジメント強化によって、実際のリードタイムを大幅に改善する結果を得ることができた。

マネジメント改革の取り組み:「停滞時間」の削減

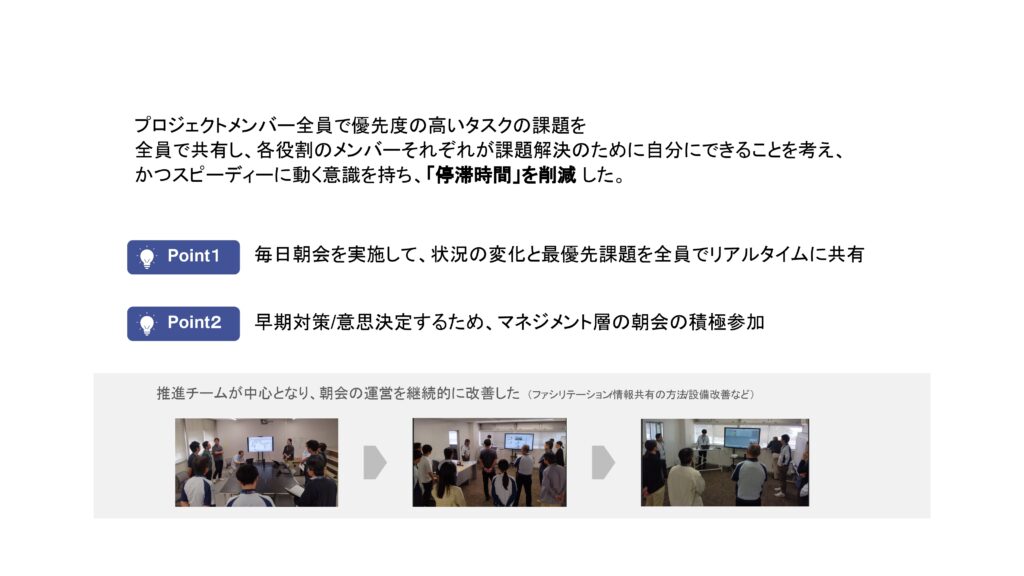

朝会の導入によるチーム全体の機動力向上

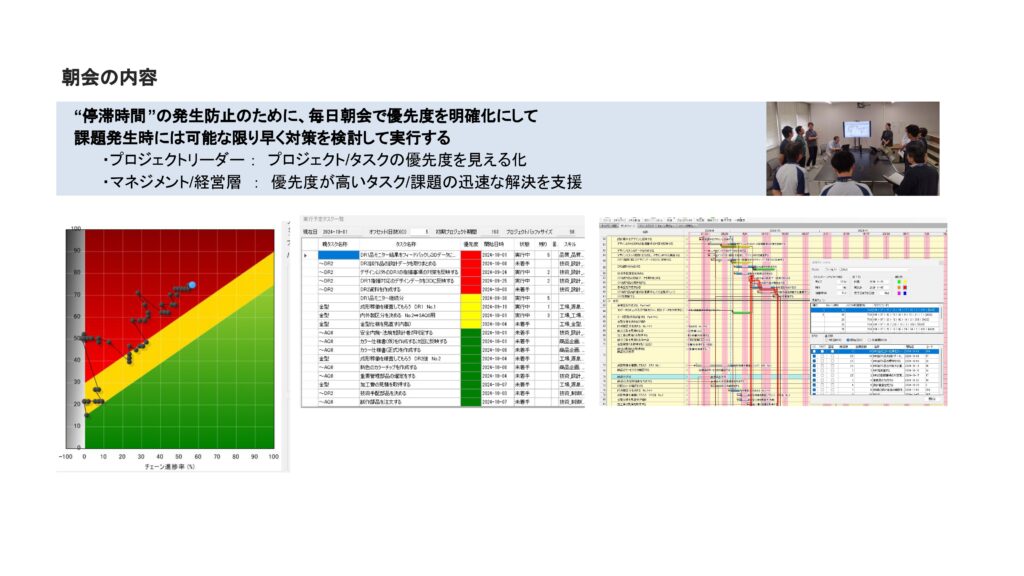

プロジェクトの推進にあたり、タスクの遅れや手戻りの原因となる「停滞時間」の削減は重要な課題であった。そこで、全員が優先度の高い課題を常に意識し、リアルタイムで行動できる体制を整えるために「朝会」を導入した。

この朝会は、日々変化する状況を素早く共有し、メンバー一人ひとりが課題解決に向けて「自分が何をすべきか」を明確にするための場として機能している。朝会の運営は、推進チームが中心となり、参加メンバーがスムーズに情報をキャッチアップできるよう、ファシリテーションや情報共有の仕組みを継続的に改善しながら進められている。

朝会の内容は、単なる進捗確認にとどまらず、プロジェクトにとって最も重要な課題に対する即時対応を可能にする構成となっている。具体的には以下の5点に集約される。

- 【情報共有】各メンバーが共有すべき情報(仕様変更、日程変更など)を明確に伝える。

- 【残日数報告】各タスクの残日数をリアルタイムで報告し、課題が見えた時点で即座に周知。

- 【傾向グラフ】マイルストーンや目標に対するクリティカルチェーンの進捗状況とバッファの消費状況をグラフで可視化し、全体状況を把握。

- 【タスク優先度の明示】バッファ浸食への影響度に応じたタスクの自動色分けを確認しながら、優先的に着手すべきタスクを判断。

- 【侵食チェーンの抽出】進捗確認時点の最長チェーンを特定し、リードタイム短縮に寄与する短縮案を立案/実行する。

これにより、朝会は単なる報告会に留まらず、プロジェクト全体の最適化に向けた情報ハブとしての役割を果たすようになっている。

朝会の定着により、プロジェクト全体に「危険度」「課題」「優先度」に対する共通認識が浸透し、「停滞時間」や「手戻り」が大幅に削減された。当初は「朝会で議論はしない」との方針から、参加者の発言が少なく、情報の一方通行にとどまっていたが、途中から「遠慮なく、質問・意見を」と方針を転換したことで、現場からの情報発信が活発化した。

現在では、積極的な課題共有や状況報告が日常的に行われ、情報共有の質とスピードが向上。結果として、朝会は「CCPMのための場」以上に、プロジェクトマネジメントのコミュニケーション基盤として活用されている。

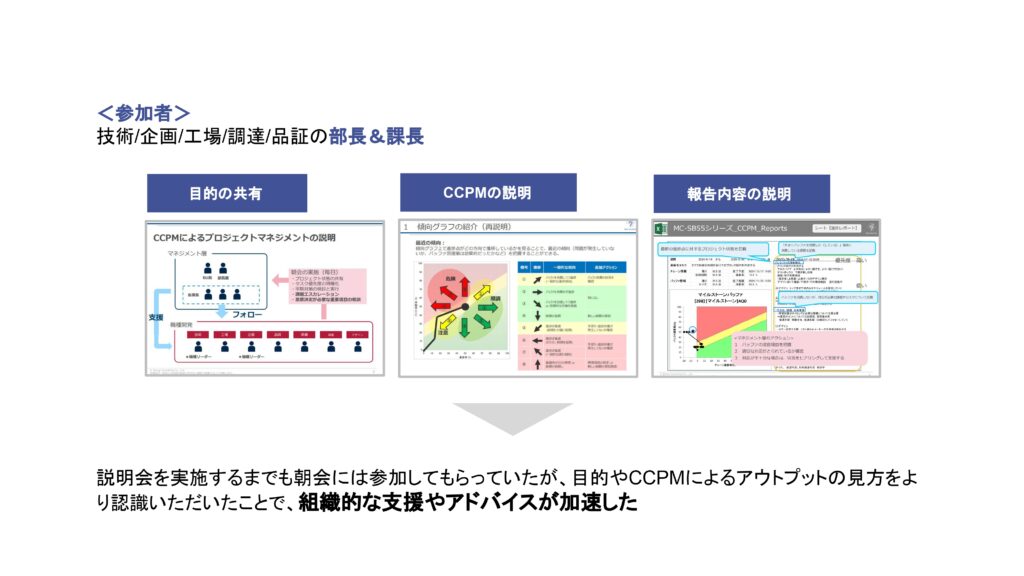

マネジメント層の朝会参加による支援体制の強化

朝会の運用が軌道に乗る中で、プロジェクト現場で解決が難しい課題に対しては、マネジメント層が積極的に参加し、組織的な支援と迅速な判断を行う体制が整えられた。具体的には、部長・課長クラスのメンバーに対し、CCPMの基本概念やバッファ傾向グラフの読み方、タスク優先度の判定基準について説明を実施。これにより、朝会で共有された課題に対し、早期に方針を出せるような組織的支援体制が構築された。

以前は、マネジメント層も朝会に参加するものの、「見守る」にとどまっていたが、目的と仕組みを理解したことで、課題への具体的なフィードバックや意思決定が促進され、チーム全体の対応力が向上した。

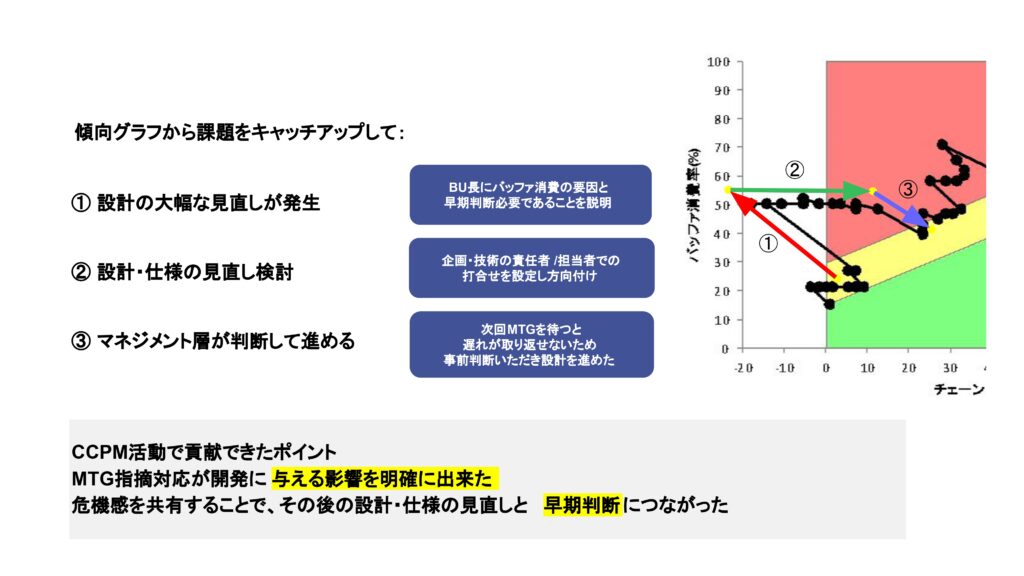

マネジメントの迅速な意思決定:設計変更への早期着手を実現

朝会を通じてプロジェクトの進捗や課題が見える化される中、マネジメント層はバッファ傾向グラフやタスク優先度の情報を活用して、従来よりも早期に意思決定を行うようになった。

たとえば、バッファ消費の急増というグラフの変化から、設計工程における大きな見直しが必要であるというリスクをいち早く察知。これを受けて、BU長に対してバッファ急消費の背景と早期判断の必要性を報告し、即座に「設計・仕様の見直し」を行う方向で意思統一が図られた。

本来であれば次回のマネジメント会議を待つ必要があるような重大な判断も、「次回では遅すぎる」として、現場からの提案を受け入れ、迅速に事前判断を下すケースが増加。このように、CCPMの実施により、現場の状況を可視化しながら、マネジメント層と現場が一体となって意思決定を加速させた。

特に重要だったのは、傾向グラフを通じてリスクの兆候を可視化し、「どの行動が開発にどれだけの影響を与えるか」を定量的に伝えられた点である。これにより、設計・仕様の見直しという大きな判断に対しても、納得感とスピードを持って実行に移すことができた。

活動成果とまとめ

本プロジェクトでは、CCPMの導入を通じて、2つの大きな成果を得ることができた。

第一に、開発リードタイムを約30%短縮することに成功した。従来、掃除機の新機種における開発リードタイムは平均16カ月を要していたが、本取り組みの対象機種では10.9カ月まで圧縮されている。特に「設計完了」までの中間ゴールについては、従来の9カ月から4.9カ月に短縮され、マイルストーンを確実に達成する形でスケジュール通りに進行している。

第二に、マネジメント体制の再構築と、部門をまたぐチーム連携の強化が図られた点も重要な成果である。活動のなかで構築された可視化と連携のプロセスは、単なるスケジュール管理にとどまらず、各部門が相互に理解・協力し合うための基盤となり、今後のプロジェクト運営においても再現性のある手法となった。

今回のCCPM導入を通じて成果を上げることができた背景には、以下の3点がある。

- 導入推進チームによる積極的な支援とノウハウ習得とプロジェクトに対するサポート

推進チームが中心となり、プロジェクトに伴走しながらノウハウを吸収・共有し、他メンバーの支援に尽力した。これにより現場レベルでの理解と実践が促進された。 - 現場メンバーの主体的な参加と議論の活性化

計画作成・朝会・進捗ミーティング等、あらゆるフェーズにおいて、現場メンバーが積極的に参加。自発的な意見交換や課題提起を通じて、プロジェクトの方向性がより現実的で効果的なものとなった。 - マネジメント層による後押しと決断の迅速化

BU長や部長・課長といったマネジメント層が、プロジェクト全体の重要性を理解し、課題解決に向けた支援と意思決定を行ったことで、ボトルネックの解消や全体最適が実現された。

以上の3点が、開発リードタイムの短縮とチーム力の向上という成果につながった。今後もこの取組みをベースとし、さらなる改善を継続していく予定である。

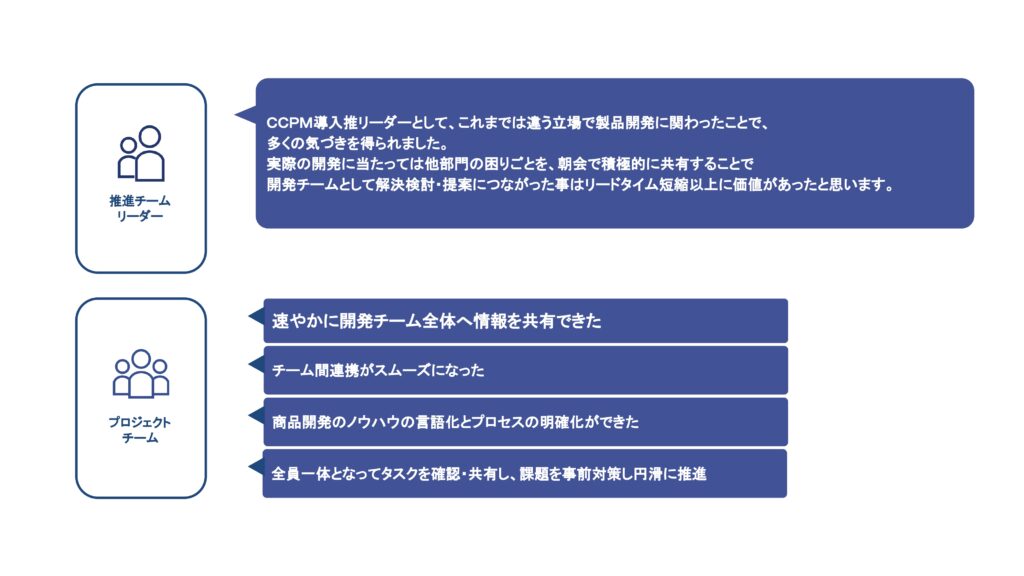

活動メンバーの所感

CCPMの導入に携わった開発チームのメンバーからは、多くの気づきと学びがあったという声が挙がった。リーダーは、これまで異なる立場で製品開発に関わってきた経験を踏まえ、CCPM導入によって「他部門の困りごとを朝会で共有し、チームで検討・提案する文化が育まれたことは、単なるリードタイム短縮以上の価値だった」と語っている。

実務面では、以下のような変化が現場で起きた。

・朝会によって進捗が迅速に共有され、翌日の対応にもつながるようになった

・チーム間でのつながりが見えるようになり、立ち位置や状況が把握しやすくなった

・商品開発における業務内容の言語化が進み、プロセスの明確化が図られた

・各タスクの状況を全員で把握することで、課題発生時の事前対策が可能になった

日々の進捗管理を通じて、メンバー全員が一体となって課題解決にあたる体制が醸成されていった様子が伝わってくる。

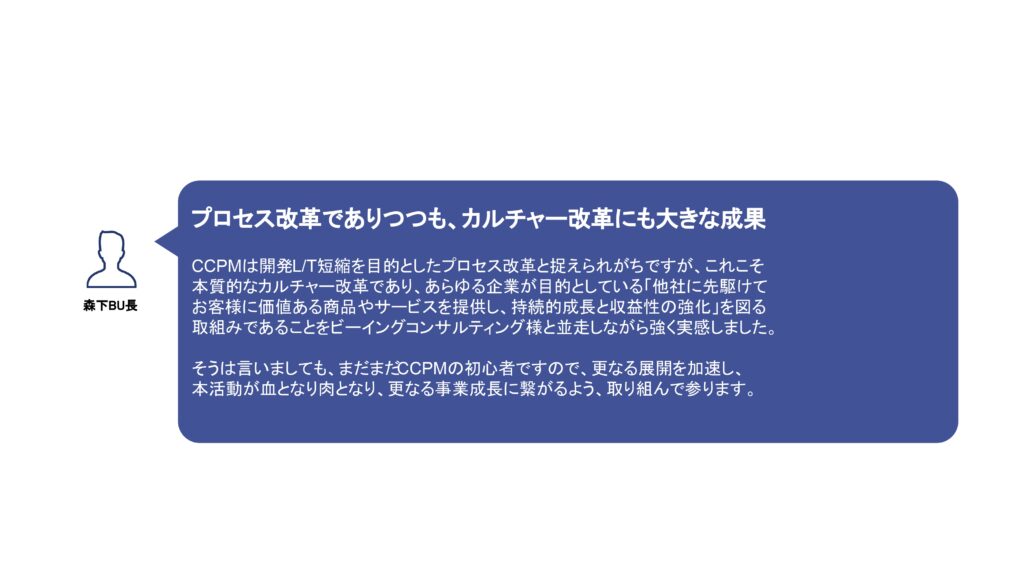

BU長からは、今回の取り組みを「単なるプロセス改革にとどまらず、カルチャー改革としても大きな成果を得られた」との評価が寄せられた。

従来、CCPMは開発リードタイム短縮のための技法として捉えられがちだったが、実際には「お客様に価値ある商品やサービスを提供し、持続的な成長と収益性の強化を目指す企業文化の転換」に直結するものであったという。

特に、プロジェクトの見える化を通じて経営層も現場の状況を把握できるようになったことで、支援や意思決定のスピードが向上。組織全体としての一体感や当事者意識が強化された点が強調されている。

「CCPMはまだまだ発展途上の活動だが、今後の事業成長に向けて本活動を着実に根付かせていきたい」と、さらなる展開に向けた決意が語られた。

ここまで、パナソニック株式会社 くらしアプライアンス社 クリーナーBUにおけるCCPM導入の取り組みと、その成果をご紹介してきました。

企画・開発・工場といった多部門が関わる中で、従来は部門ごとの最適化や属人的な進行によって、全体としてのリードタイムが長期化していました。今回、CCPMを用いてプロジェクト全体のタスク・依存関係を「見える化」し、制約に集中して短縮策を実行したことで、関係者の認識が揃い、チーム横断での協力体制が構築されました。その結果、約30%の開発リードタイム短縮という成果を実現しています。とはいえ、自社にCCPMを導入するにあたっては、「どのように進めればよいか」「現場が本当に動くのか」といった不安や課題を感じる方も多いのではないでしょうか。

そのような場合には、CCPMやTOC(制約理論)に基づいたプロジェクトマネジメント支援を行うビーイングコンサルティングへぜひご相談ください。

当社は、製造業を中心に多くの現場での導入支援実績があり、実務に即した「プロジェクト計画見える化サービス」や「段階的導入支援サービス」などを通じて、導入から定着までを丁寧にサポートしています。

また現在、「CCPM定着のための実践ポイント集」も無料で配布中です。さらに、CCPM導入をご検討中の方に向けて、具体的な取り組みやノウハウを学べるセミナーも随時開催しています。ぜひ以下のリンクよりご確認ください。

▼資料ダウンロードはこちら

https://toc-consulting.jp/download/

▼セミナー情報はこちら

https://toc-consulting.jp/seminar_infomation/